Ming Xiao предлага услуга за струговане на CNC струг

Ние сме професионалисти завъртащи части производител от Китай, ние сме специализирани в производството на струговани части от неръждаема стомана, струговани части от въглеродна стомана, струговани части от алуминиева сплав, струговани части от месинг и мед, понякога произвеждаме и пластмасови струговани части. Предлагаме услуга за прецизно струговане с CNC, автоматично и полуавтоматично струговане ,ръчни стругарски услуги.

CNC струг струговане

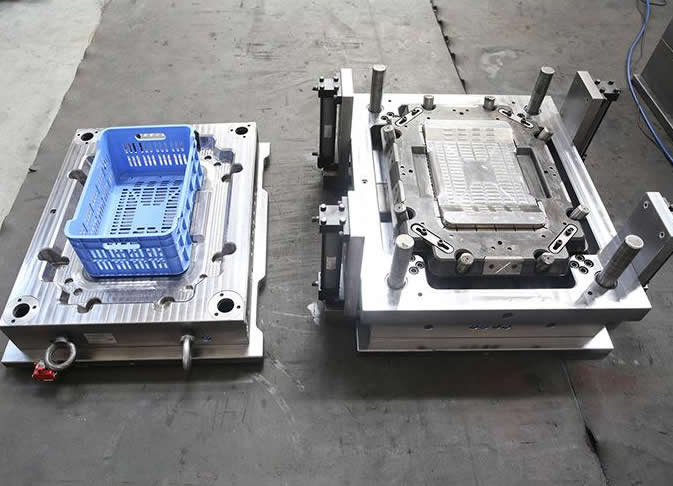

Техниката за обработка на стругово струговане се използва широко в производството на машинни части, тя е на струг и използвайки въртенето на детайла и движението на инструмента по права линия или движение по крива, за да промени формата и размера на заготовката, тя се обработва в съответствие с изискванията на чертежа.

И машините за струговане на CNC стругове са различни за различните детайли, стругованите части с ниска точност и нормално количество трябва да се правят от ръчен струг, някои малки струговани части и с големи обеми трябва да работят на автоматичен струг, а някои части с искане за много висока точност (като като в 0.05 mm), че ще обмислим използването на CNC струг за работа.

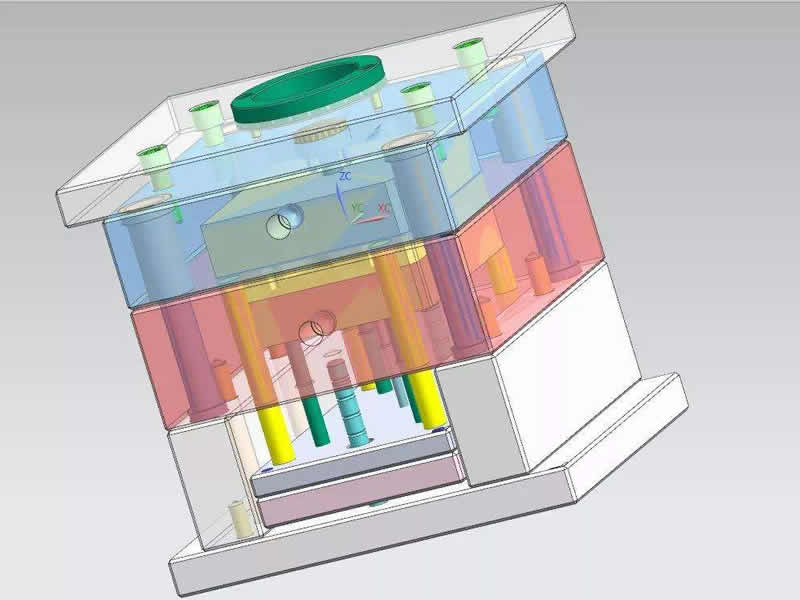

Прецизно завъртане с ЦПУ

CNC стругова обработка е високопрецизен, високоефективен метод на обработка за контролиране на изместването на части и инструменти с цифрова информация за автоматизирани машинни инструменти. Това е ефективен начин за решаване на проблемите с разнообразието, малкия размер на партидата, сложната форма и високата прецизност на частите на аерокосмическия продукт и реализирането на висока ефективност и автоматична обработка.

CNC струговете са едни от най-широко използваните CNC машини. CNC стругове се използват главно за обработка на въртящи се части като валове и дискове. Чрез работата на програмата за обработка с NC, процесът на рязане на вътрешната и външната цилиндрична повърхност, коничната повърхност, формовъчната повърхност, резбата и крайната повърхност може да бъде завършен автоматично и работата на жлеба, пробиването, могат да бъдат извършени пробиване, пробиване и други подобни. Струговият център може да извърши повече операции по обработка с една настройка, да подобри точността на обработка и ефективността на производството и е особено подходящ за обработка на въртящи се части със сложна форма.

Някои обикновени машинни инструменти не могат или неудобно да обработват части, качеството на обработка е стабилно и интензивността на труда на работниците е намалена.

Надяваме се, че се интересувате от нашите Струг на CNC струг, Добре дошли, изпратете запитване до нас, за да получите quate.